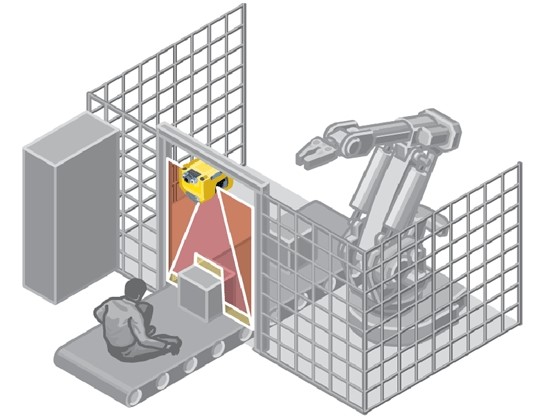

A medida que la automatización robótica evoluciona y los beneficios superan los riesgos, no hay duda de su efectividad en la industria.

Comaq IA

El ROI real + Herramientas

El retorno de la inversión (ROI) es fundamental para determinar el costo de una celda robotizada. Si bien existe una fórmula básica que involucra el beneficio neto y el capital invertido, en la práctica es más complejo, ya que se deben considerar varios factores.

La fórmula básica para calcular el porcentaje de ROI = (Beneficio neto / Capital invertido) x 100.

Al calcular el ROI de los robots, se deben tener en cuenta los siguientes criterios:

- Costo inicial del robot.

- Costos continuos.

- Ahorro en costos laborales.

- Aumento en la productividad.

- Incentivos fiscales.

- Vida útil del robot.

Es importante encontrar todos los valores necesarios para calcular el ROI de la automatización.

Para determinar los costos actuales, se deben considerar elementos como el costo de los empleados a reemplazar, el costo de contratación, capacitación y otros gastos asociados a los empleados, así como los costos relacionados con errores de producción, control de calidad, seguridad y compensación de trabajadores en caso de accidentes.

Además, se deben tener en cuenta los costos específicos de una estación de trabajo robótica, como el costo de la propia celda robótica, el servicio y mantenimiento, las piezas de desgaste, la electricidad consumida, el personal necesario para operar los sistemas y posibles fallas no planificadas.

Por otro lado, también se deben considerar las ganancias adicionales, como el incremento en la producción, la lealtad y retención de clientes, la mejora de la seguridad y calidad de los productos, así como los beneficios fiscales relacionados con la industria 4.0.

Generalmente, el costo inicial de un robot se amortiza en aproximadamente un año. Sin embargo, para obtener una estimación justa de la rentabilidad, se recomienda calcular el ROI en un horizonte de 5 a 10 años, ya que los robots industriales tienen un promedio de vida útil de 15 años, pudiendo llegar a 30 años con mantenimiento adecuado.

Existen herramientas en línea que facilitan el cálculo del ROI de una celda robotizada, como calculadoras proporcionadas por diferentes compañías de robótica. Estas calculadoras ayudan a obtener una estimación rápida y precisa del retorno de la inversión.

A pesar de los altos costos iniciales, la automatización robótica es cada vez más efectiva gracias a la creciente demanda y al avance en el hardware. Aunque todavía se considera una inversión incierta, al evaluar cuidadosamente los riesgos y beneficios mencionados anteriormente, se evidencia su efectividad.

Para reducir la inversión inicial, se puede considerar la opción de adquirir robots usados o reacondicionados, los cuales aún pueden tener una vida útil adecuada.

- El cálculo del costo de una celda robotizada va más allá de una simple fórmula matemática, ya que implica considerar diversos factores como el costo inicial, los costos continuos, el ahorro en costos laborales, la productividad, los incentivos fiscales y la vida útil del robot.

- Es fundamental realizar un análisis exhaustivo de los costos actuales y los posibles beneficios adicionales al implementar la automatización robótica. Esto incluye evaluar los gastos asociados a los empleados a reemplazar, los costos de mantenimiento, las mejoras en la seguridad y calidad, así como los posibles incrementos en la producción y la retención de clientes.

- El ROI de una celda robotizada se estima generalmente en un horizonte de 5 a 10 años, ya que los robots industriales tienen una vida útil prolongada. Es importante considerar este período para obtener una evaluación precisa de la rentabilidad de la inversión.

- Existen herramientas en línea que facilitan el cálculo del ROI de una celda robotizada, lo que brinda una estimación rápida y precisa de los posibles retornos.

- A pesar de los altos costos iniciales, la automatización robótica sigue siendo efectiva y su ROI promedio está en aumento debido a la creciente demanda y al desarrollo de hardware mejorado.

- Es posible reducir la inversión inicial mediante la adquisición de robots usados o reacondicionados, lo que puede prolongar su vida útil y hacer que la inversión sea más asequible.

La clave para aprovechar al máximo la automatización robótica es sopesar cuidadosamente los riesgos y beneficios, reconociendo su efectividad en la industria moderna

En resumen, la automatización robótica ofrece beneficios significativos en términos de eficiencia, ahorro de costos y mejora en la productividad. Sin embargo, es esencial realizar un análisis completo de los costos y beneficios específicos de cada caso para tomar decisiones informadas y maximizar el retorno de la inversión.

¿Aún tienes dudas?

Comuníquese con un integrador de sistemas que pueda responder sus preguntas y brindarle una cotización más precisa.

O pregunte a nuestra comunidad de robótica y automatización

COMAQ IA